プロセス

私たちオオサキテクニカの求めるモノづくりは「最適加工」。

お客様に求められる「製品」を作り出すためには、どのような加工方法が最適なのか?

ここには、「材料条件」、「加工精度要求」、「クオリティーなどの品質」、「コスト」、「納期」、「納品形態」など様々な条件が加わります。

私たちは、受注段階ですでに納品時の出荷形態までを考慮した、一貫生産を前提とした構想を考えたモノづくりを行います。

オオサキテクニカ

のプロセス

試作・設計構想

製品加工の前に最も重要なのは、「試作・設計構想」。 この最初のアプローチですべてが決まると言っても過言ではありません。だからこそ、私たちはお客様とのコミュニケーションを大切にし、納得いくまで行うミーティングを大切にしています。

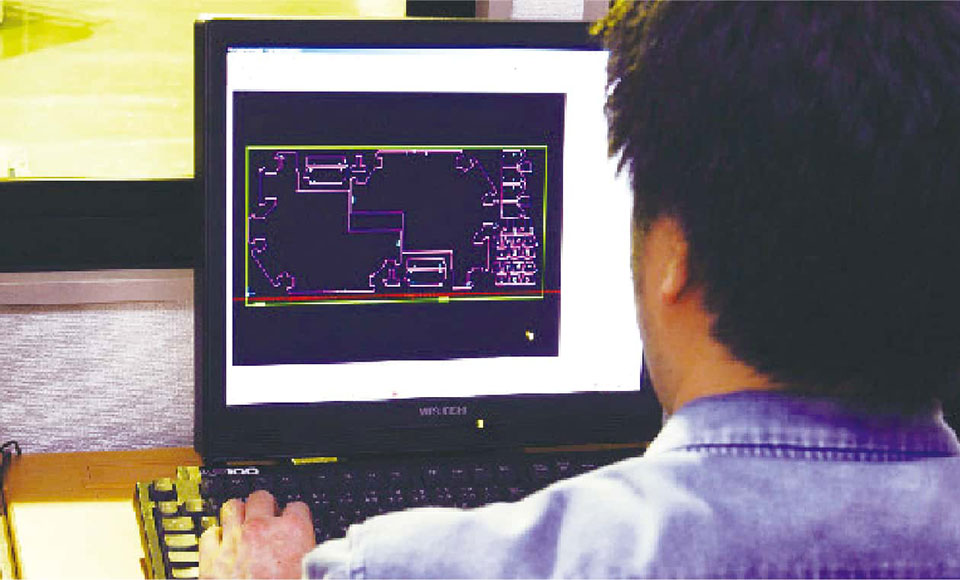

プログラミング工程

「試作・設計構想」が行われてから、事務所側で加工プログラムの作成を行います。完成品の状態をイメージするための3D設計を行い、各工程で使用されるCAMデータへと変換し、最適加工へと移っていきます。

ブランク工程

最初に加工を行うのがブランク加工です。

薄板から厚板までの材料への対応から、アルミ、ステンレス、銅など多様な材質に対応します。

特にレーザ切断は、最新のファイバーレーザとパンチング機構を併せ持つ、最新式のブランク複合マシンを導入しています。

曲げ工程

板金加工において、最も難しいとされる曲げ加工。当社では、最新式プレスブレーキを導入しており、複雑な曲げ加工から高い精度要求に対応するために、長年蓄積されてきた曲げノウハウのデータベースが対応いたします。

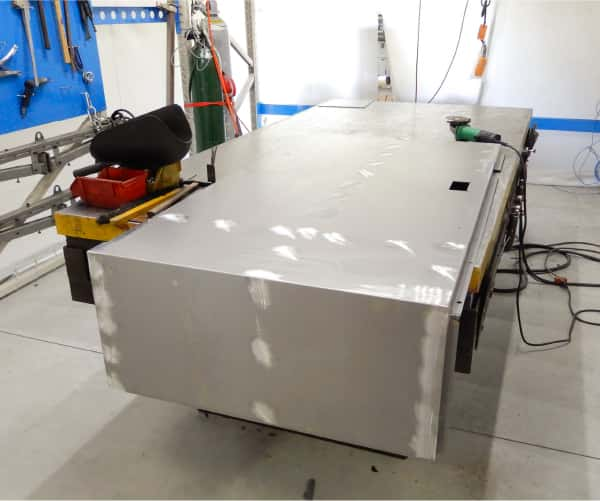

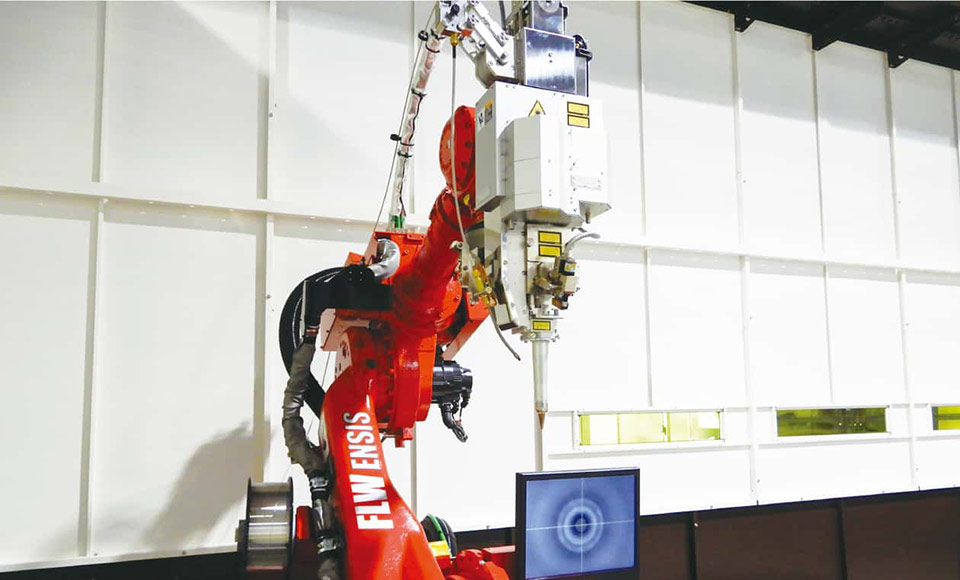

溶接工程

溶接工程は高いスキルと最新技術の両方が必要です。 安定した溶接加工を可能にする大型定盤とスキルの高い技術者。さらに最新設備として、ファイバーレーザ溶接機を導入しています。

仕上げ工程

すべてのマシン加工を終えた製品の最終工程として行われる仕上げ加工。高い品質とお客様の要求に応える丁寧な対応が必要とされます。

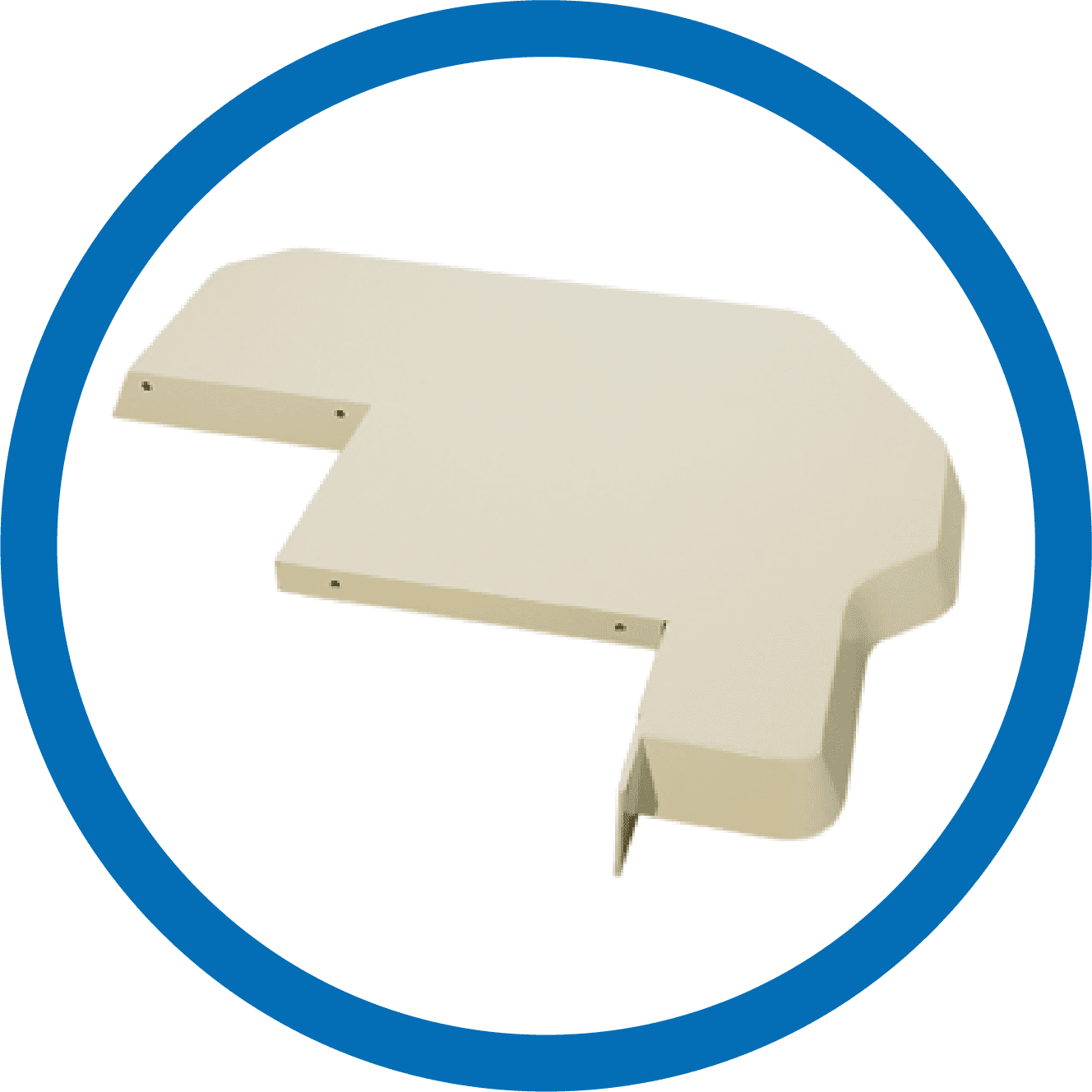

塗装(粉体)工程

弊社では、溶剤塗装ではなく、自社敷地内で粉体塗装の設備を導入しています。特にこの粉体塗装は、品質管理を徹底するために独立した建物内で運用されています。

検査工程

塗装まですべての工程を終えた製品は、出荷前の検査へと移ります。ここでは、最初の「試作・設計構想」の内容と差異がないかを確認し、「プログラミング工程」の加工データと突き合わせた検査が行われ、梱包作業へと移ります。

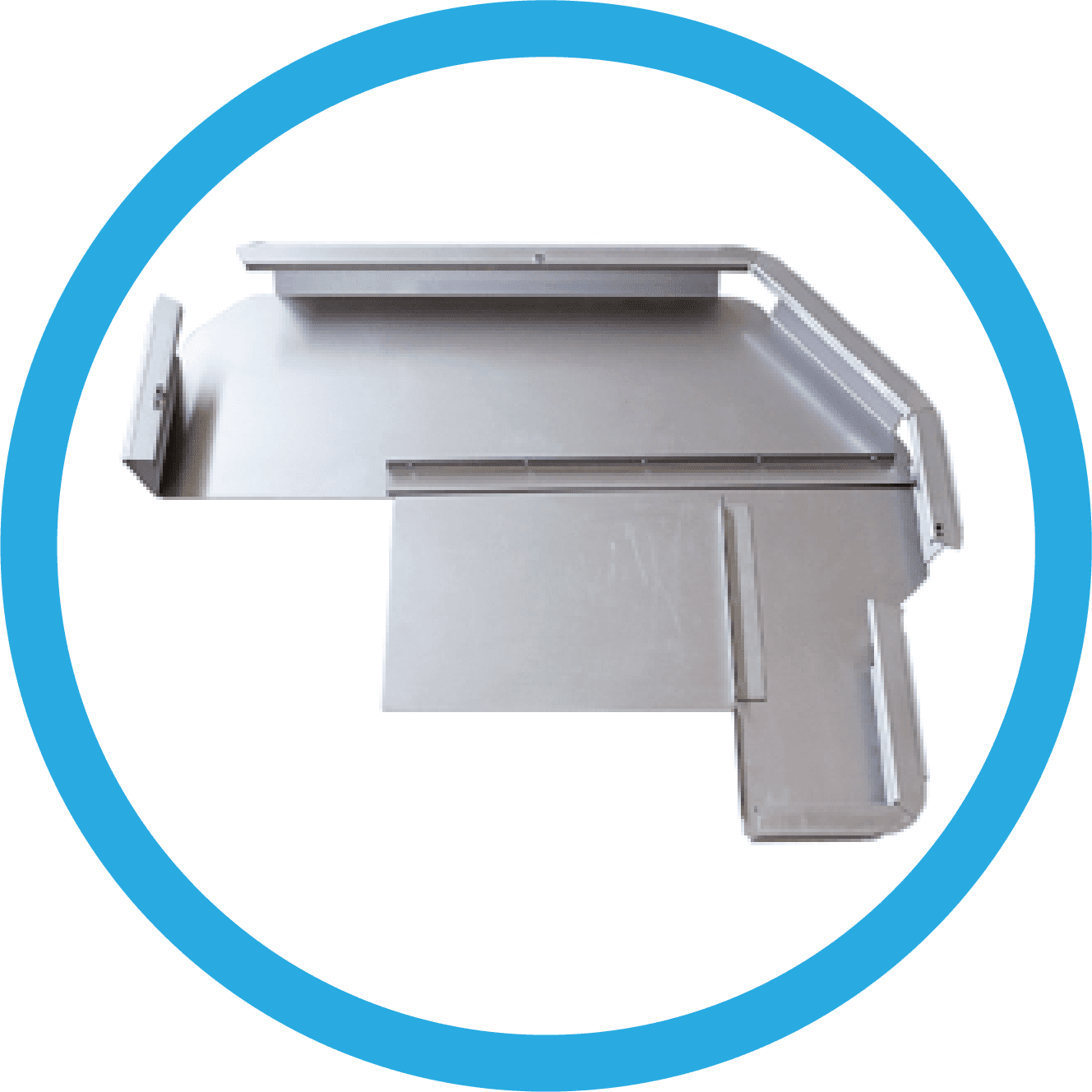

マテハン製品(出荷状態)

そして、最後に製品出荷形態に合わせたマテハンへの取り付けとなります。3D設計で行われた製品グループを、出荷別のファミリーという単位でまとめ、これをまとめて出荷できる「マテハン」をお客様のご要望に合わせて準備いたします。試作品やカバー製品を多く行ってきた経験から、弊社では出荷に合わせた「マテハン製品」の設計・製作も最も得意な分野となっています。また、出荷時にはバンステージから効率的なマテハンの積み込みができるようになっています。

バンステージからの

マテハンの積み込み